Технологический отдел

Производственный процесс начинается на стадии проектования продукта, согласно технических чертежей и спецификаций предоставленных заказчиком.

Для проектования продукции, специалисты технологического отдела, используют компьютерные системы CAD – Autodesk Inventor и CAM –hyper MILL комрании OPEN MIND.

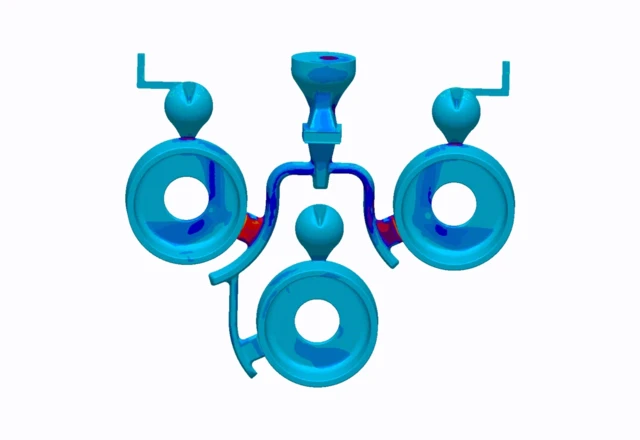

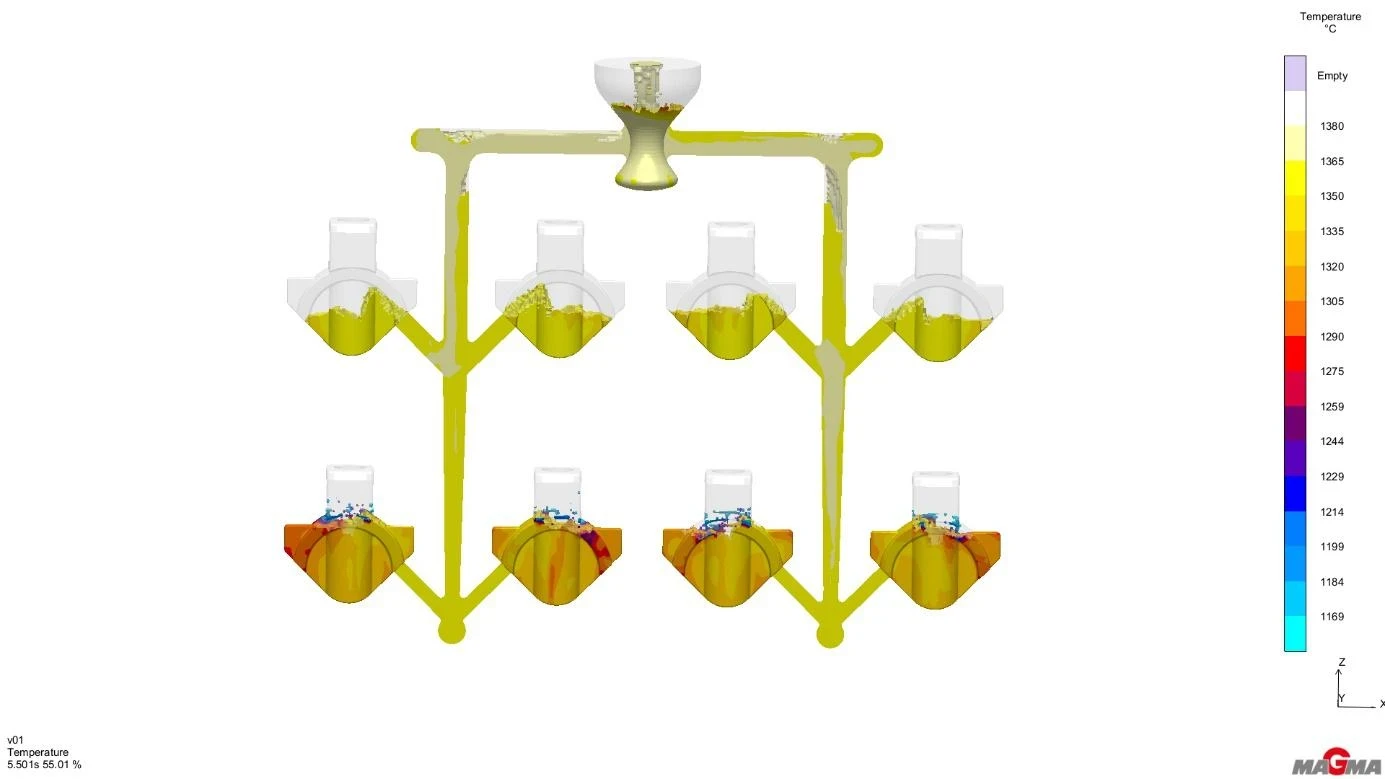

Для анализа процесса оптимилизации литниковой системы, заливки, распределения температур и прогнозироавния механических свойств отливок, используется программа MAGMASOFT.

Модельный цех

Отдел производит большую часть оборудования, используемого для производства литейных изделий. Он оснащен двумя обрабатывающими центрами: MIKRON VCE 1000 и HASS VF-8, а также традиционным станочным парком. В зависимости от объема партии и сложности отливки, оборудование и литейные инструменты изготавливаются из таких материалов, как алюминий и различные металлические сплавы, которые характеризуются высокой прочностью и устойчивостью к термическим нагрузкам. Отдел занимается как производством новых моделей и стержневых ящиков, так и восстановлением и поддержанием в хорошем состоянии всех используемых моделей, стержневых ящиков и обрабатывающего оборудования, которое используется для производства деталей. Это обеспечивает их долговечность и надежность в производственном процессе.

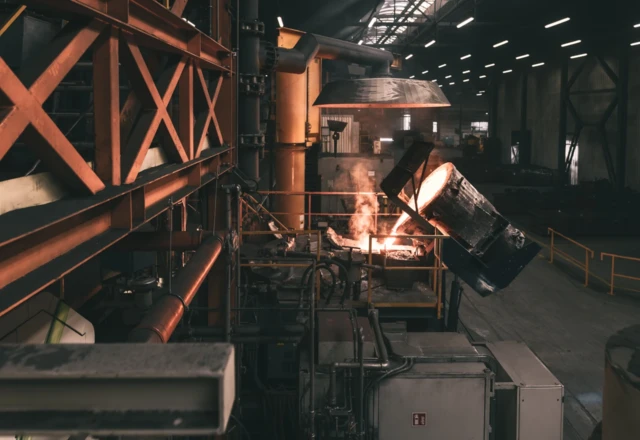

Плавка

Плавка металла происходит в современном плавильном отделении с 4-я шести тонными индукционными плавильными печами средней частоты, две производства фирмы ABB, фирмы JUNKER, вместе с системой охлаждения и оборудованием для загрузки шихты, а также с полной сопутствующей инфраструктурой. Сфероидизация чугуна производится автоматически в 2-тонном ковше производства фирмы KÜTTNER.

|

ВЫСОКОПРОЧНЫЙ ЧУГУН (В СООТВЕТСТВИИ С PN-EN 1563) |

СЕРЫЙ ЧУГУН (В СООТВЕТСТВИИ С PN-EN 1561) |

|---|---|

| EN - GJS - 400 - 15 | EN - GJL - 200 |

| EN - GJS - 400 - 18 | EN - GJL - 250 |

| EN - GJS - 400 - 18LT | EN - GJL - 300 |

| EN - GJS - 450 - 10 | EN - GJL - HB175 |

| EN - GJS - 500 - 7 |

EN - GJL - HB195 |

| EN - GJS - 600 - 3 | |

| EN - GJS - 700 - 2 |

ФОРМОВКА

Компания Metalpol имеет две независимые формовочные линии: LORAMENDI (год выпуска 2017) и линию BMD.

Автоматическая формовочная линия LORAMENDI e-VMM 6080B, с вертикальным разъемом формы, с электрическим приводом, размером кома 600 x 775 x 150 до 500 мм и производительностью 450 форм в час без использования стержней и 400 форм в час с стержнями, масса отливок от 0,2 до 30 кг.

Линия имеет переменную камеру формования с размером кома 650 x 850 x 150 до 500 мм

В линии используется:

- точный конвейер PMC длиной 22м,

- синхронизированный конвейер SBC длиной 76m,

- устройство для установки стержней CS,

- устройство для быстрой смены модельных плит QPC

- электрический привод

- синхронизирована работа заливочного устройства и смесеприготовительного отделения

Заливка форм и модификация чугуна осуществляется с помощью автоматической заливочной печью компании CIME CRESCENZI CAP, оснащенной:

- оптическая система контроля процесса заливки форм

- алгоритм автоматической заливки форм

- лазерная система наведения заглушки

- система модификации на струю чугуна

- непрерывное измерение температуры чугуна в процессе заливки.

Формовочная линия с горизонтальным разъемом формы производства компании BMD использует опоки размером 750 x 850 x 2 x 250 мм. Заливка форм осуществляется из чайникового ковша при помощи залеварки, которая перемещается вдоль форм. В зависимости от габаритов и веса отливок, годовой объем производства линии BMD составляют от 10.000 до 15.000 тонн.

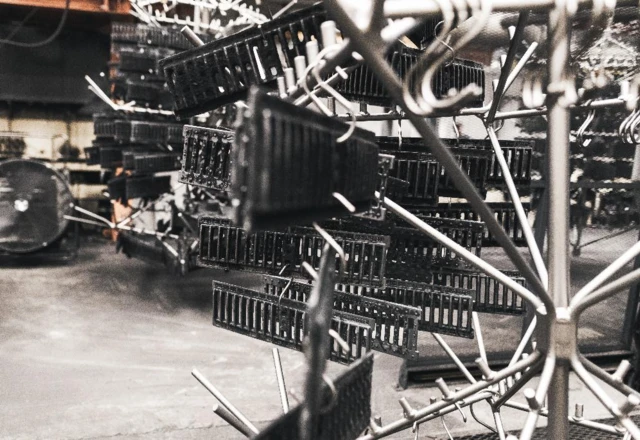

Стержневая

Производство стержней происходит в технологии холоднего и горячего стержневого ящика на следующих машинах:

| TEХНОЛОГИЯ | MOДЕЛЬ | ОБЪЁМ | ДЕЛЕНИЕ | ШТУК |

|---|---|---|---|---|

| Холодная / Cold-box | AHB | 30L | Вер. и Гор | 1 |

| Холодная / Cold-box | SODIM | 12L | Вер. и Гор | 1 |

| Холодная / Cold-box | ROEPERWERK | 16L | Вертикальный | 2 |

| Горячая / Hot-box | U-200 / U-250 | - | Вертикальный | 5 |

| Горячая / Hot-box | FM | - | Вертикальный | 2 |

| Горячая / Hot-box | HANSBERG H12CE |

12L | Вертикальный | 1 |

| Горячая / Hot-box | ROEPERWERK H16 |

16L | Вертикальный | 1 |

| Горячая / Hot-box | PS1 | - | Вертикальный | 3 |

Стержневое отделение имеет так же смесительные установки для покрытия стержней,

индивидуальные, мобильные отделения для покрытия стержней, отдел сушения стержней.

Очистка

Литниковая система отделяется от отливок гидравлическими клиньями, дисковыми инструментами и специализированными машинами. Дробеструйная обработка отливок осуществляется в камерах машин GOWG-08, EURO-80, OWT-400, а так же дробемётных установках STEM-CH22/3W2C и SISSON LEHMANN.

Для чистовой обработки отливокс линий LORAMENDI и BMD, используются шлифовальные установки. Шлифование и чистка отливок, требующая высокой точности и повторяемости, реализуется на машине CNC марки KOYAMA.

Для чистовой обработки отливокс линий LORAMENDI и BMD, используются шлифовальные установки. Шлифование и чистка отливок, требующая высокой точности и повторяемости, реализуется на машине CNC марки KOYAMA.

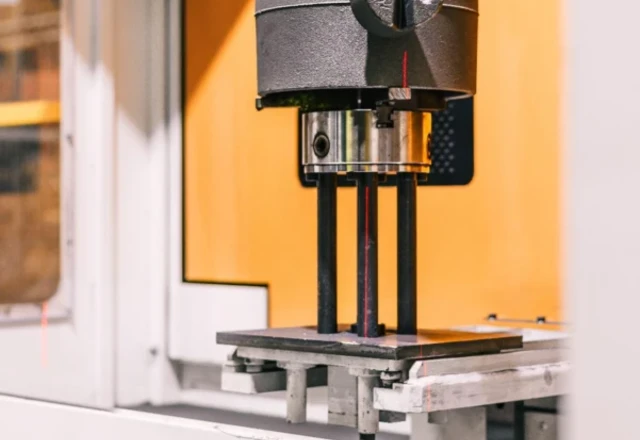

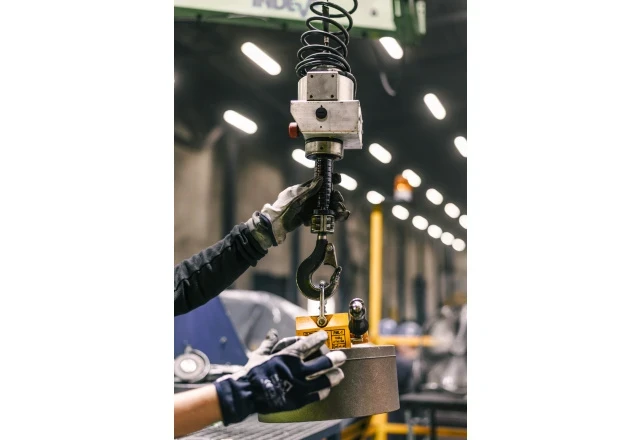

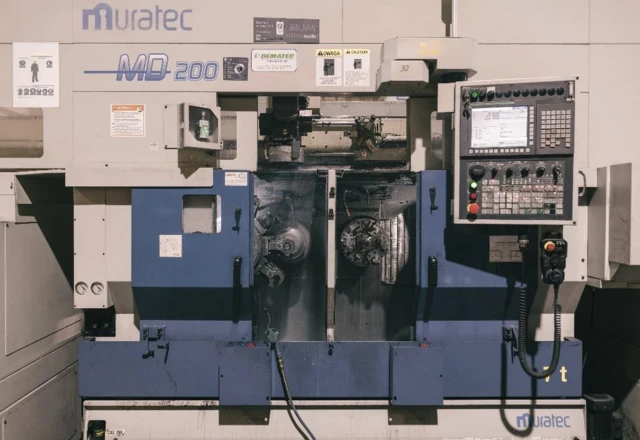

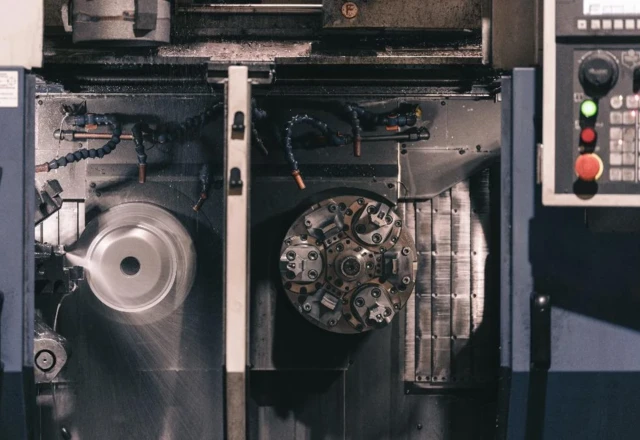

Отдел механической обработки

Этот цех оснащен рядом станков, позволяющих обрабатывать отливки, производимые литейным заводом:

- 4 4-осевых горизонтальных станка с ЧПУ

- 4 токарных станка с ЧПУ, включая 1 двухшпиндельный токарный станок с манипулятором

- Специальные станки, приспособленные для обработки компонентов арматуры

- Традиционный парк станков: токарные станки, сверлильные станки, расточные станки.

На отделе механической обработки находится: сборочный цех промышленной арматуры, производимой литейным заводем METALPOL, а так же отделения для проведения испытаний задвижек, фасонных фланцев и гидрантов.

Компания активно сотрудничает со своими клиентами в области:

- механической обработки отливок с помощью машин типа CNC

- окраски отливок по требованиям и спецификации Клиентов:

- катафоретически

- окунанием

- распылением

- пульверизацией

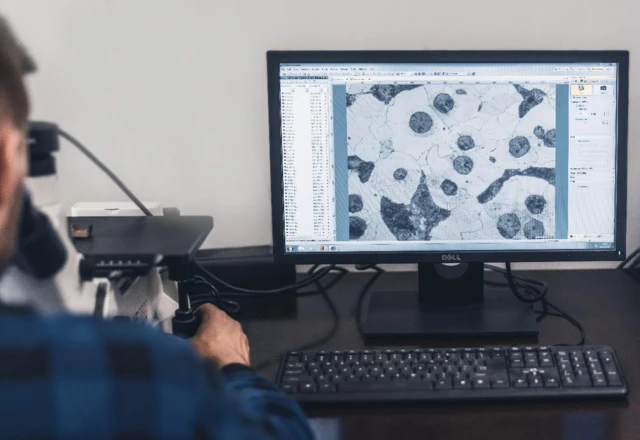

Отдел качества

Metalpol имеет сертификатами ISO 14001: 2004, ISO 9001: 2008, а так же ISO/TS 16949: 2009.

Цель отдела заключается в контролёвании производительного процесса, с использованием специализированного оборудования, которое позволяет осуществлять необходимые иследования:

- анализа формовочной смеси: пропускальность, плотность, влажность, прочность, связующие, содержание активней глины,

- aнaлиза химического состава отливок и материалов для продукции на спектрометре эмисийным и цифровым,

- анализа прочности (Rm, Re, A5, HB, KCU, KCV)

- анализа микроструктуры

- анализа размеров на измерительной машине 3D MITUTOYO

- анализа формы и размера отливки сканерем eviXscan3D – при помощи специальной программы позволяет отобразить параметры в формате САD, готовых для дальнейшего моделирования и оцены.

Сертификаты и допуски, доступны на сайте: www.metalpol.com