Projektowanie

Proces produkcji w firmie Metalpol rozpoczyna się już na etapie zaprojektowania wyrobu. Robi się to na podstawie dostarczonego przez klienta rysunku technicznego wraz ze specyfikacją i wymaganiami określonymi zapytaniem ofertowym. Do zaprojektowania wyrobu, specjaliści Działu Technologicznego wykorzystują komputerowe systemy wspomagania projektowania typu CAD – Autodesk Inventor oraz CAM – hyperMILL firmy OPEN MIND

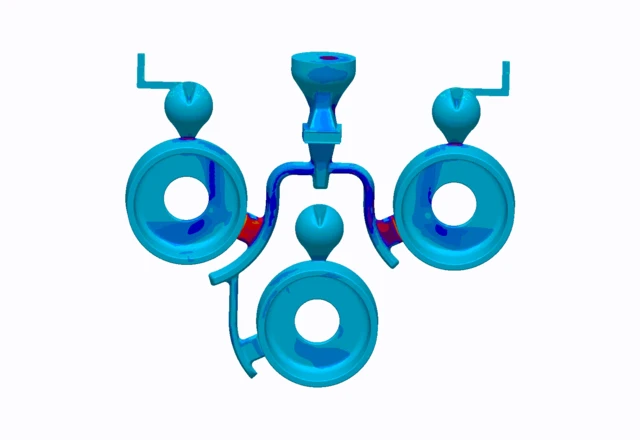

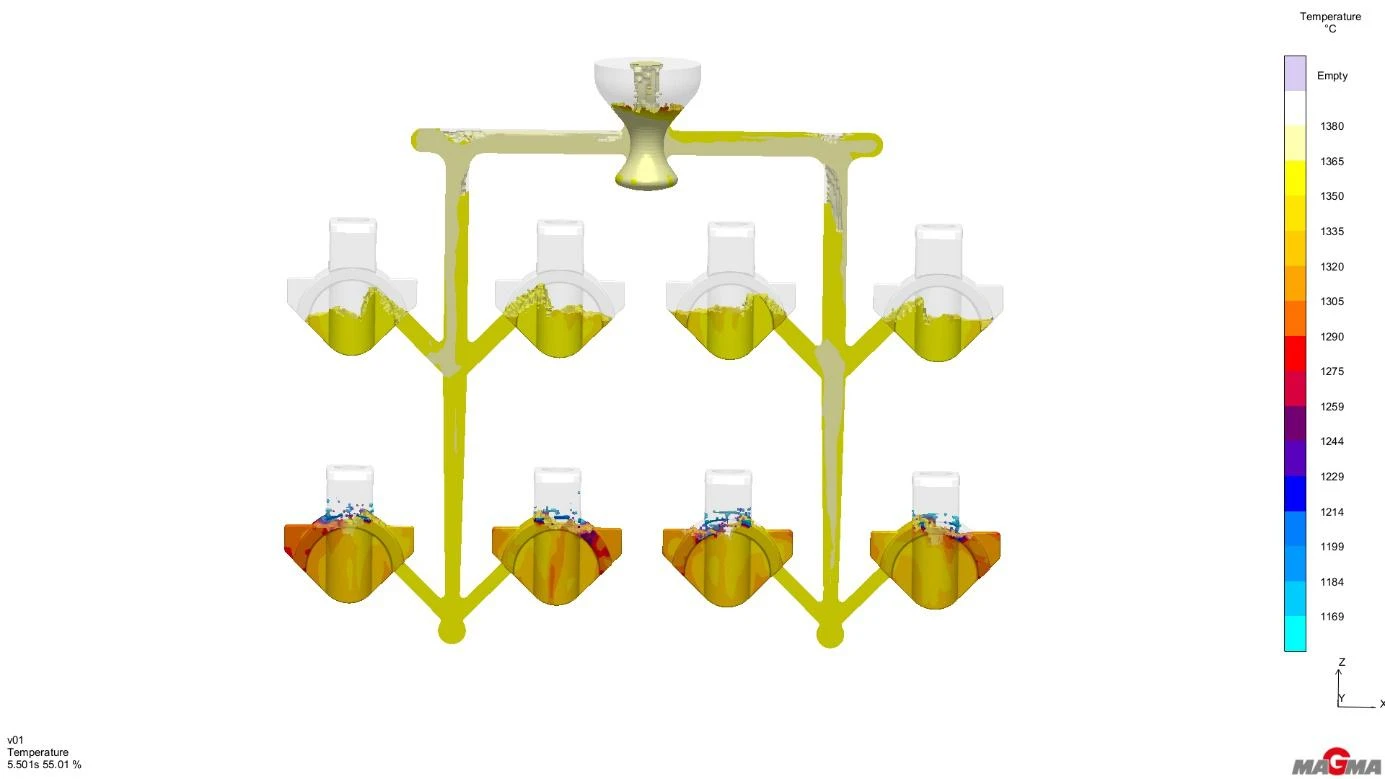

Do analizy procesu zalewania, optymalizacji układów wlewowych, rozkładu temperatur oraz przewidywania własności mechanicznych odlewu wykorzystywany jest w firmie Metalpol program MAGMASOFT.

Systemy wspomagania komputerowego znacznie przyśpieszają czas projektowania i przygotowania odlewu do produkcji. Umożliwiają współpracę z klientem na poziomie projektowania wyrobu, co w efekcie prowadzi do optymalizacji kosztów wytwarzania, poprawy właściwości użytkowych oraz zmaksymalizowania jakości wyrobu.

Modelarnia

Wydział ten wykonuje większość oprzyrządowań służących do produkcji odlewów. Jest on wyposażony w dwa centra obróbcze: MIKRON VCE 1000 i HASS VF-8 oraz tradycyjny park maszynowy. W zależności od wielkości serii i stopnia skomplikowania odlewu, oprzyrządowanie i narzędzia odlewnicze są wykonywane z materiałów takich jak aluminium i różne stopy metali, które charakteryzują się wysoką wytrzymałością oraz odpornością na obciążenia termiczne. Wydział zajmuje się zarówno produkcją nowych modeli i rdzennic, jak i regeneracją oraz utrzymaniem w dobrym stanie wszystkich używanych modeli, rdzennic oraz oprzyrządowania obróbczego, które służą do produkcji detali. Dzięki temu zapewniona jest ich trwałość oraz niezawodność w procesie produkcyjnym

Topialnia

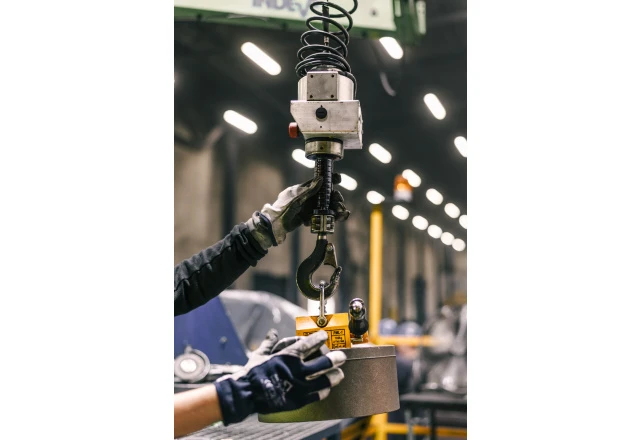

Metal dostarczany jest na linie odlewnicze przez topialnię wyposażoną w cztery 6-cio tonowe piece indukcyjne średniej częstotliwości - dwa produkcji firmy JUNKER i dwa firmy ABB. Kluczowym elementem procesu technologicznego jest sferoidyzacja płynnego metalu. Jest ona przeprowadzana w smukłych kadziach syfonowych przy użyciu metody drutowej, pilotowanej komputerowo, gwarantującej powtarzalność oraz stabilność procesu.

| ŻELIWO SFEROIDALNE (WG. PN-EN 1563) | Żeliwo szare (wg. PN-EN 1561) |

|---|---|

| EN - GJS - 400 - 15 | EN - GJL - 200 |

| EN - GJS - 400 - 18 | EN - GJL - 250 |

| EN - GJS - 400 - 18LT | EN - GJL - 300 |

| EN - GJS - 450 - 10 | EN - GJL - HB175 |

| EN - GJS - 500 - 7 |

EN - GJL - HB195 |

| EN - GJS - 600 - 3 | |

| EN - GJS - 400 - 2 |

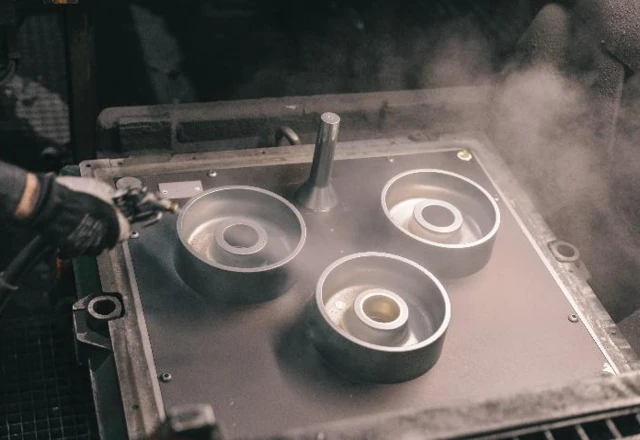

Formiernia

Firma Metalpol posiada dwie, niezależne linie formierskie: LORAMENDI (rok produkcji 2017) oraz linię BMD.

Automatyczna Linia formierska LORAMENDI e-VMM 6080B, z pionowym podziałem formy, z napędem elektrycznym o wielkości płyt 600 x 775 x 150 do 500 mm i wydajności 450 form na godzinę bez rdzeni i 400 form/godzinę z rdzeniami o wadze odlewów 0,2 – 30kg.

Linia posiada zmienną komorę formowania o wymiarze większej formy 650 x 850 x 150 do 500 mm.

W linii zastosowano:

- precyzyjny przenośnik form PMC o długości 22m,

- zsynchronizowany przenośnik SBC o długości 76m,

- urządzenie do zakładania rdzeni CS z kurtyna świetlną,

- urządzenie do szybkiej wymiany płyt modelowych QPC

- napęd elektryczny

- zsynchronizowaną współpracę z zalewarką i Stacją przerobu Mas Formierskich

Zalewanie form i modyfikacja żeliwa odbywa się przy użyciu elektrycznego bez induktorowego pieca zalewowego firmy CIME CRESCENZI CAP wyposażonego w:

- optyczny system kontroli procesu zalewania form

- samouczący się system automatycznego zalewania form

- laserowy system naprowadzania zatyczki

- system modyfikacji na strugę żeliwa

- ciągły pomiar temperatury żeliwa w procesie zalewania.

Linia formierska z poziomym podziałem formy produkcji firmy BMD używa skrzynek o wymiarach 750 x 850 x 2 x 250 mm. Zalewanie form odbywa się ze specjalnych kadzi syfonowych za pomocą zalewarki, która przemieszcza się wzdłuż pierwszego magazynu form. W zależności od gabarytów i wagi produktów, roczne zdolności produkcyjne linii BMD wynoszą ok. 10.000 do 15.000 ton.

Przerób masy formierskiej

Mieszarka intensywnego mieszania P/3500H2

Jest to mieszarka włoskiej firmy Belloi Romagnioli o pojemności do 4 500 kg, wydajności 120 ton masy/godzinę

Producent

Mieszarka wyposażona jest w:

- hydrauliczny napęd mieszadeł

- automatyczne laboratorium GSC do pomiaru parametrów masy formierskiej

- automatyczny system naważania masy formierskiej

- ceramiczne wyłożenie dna i ścian bocznych mieszarki

- automatyczny układ dozowania wody, mieszanki bentonitu i nośnika węgla, oraz świeżego piasku

Chłodziarka masy formierskiej

Eirich – Niemcy typ CM4:

- wydajność chłodziarki 120 t/h

- temperatura masy po schłodzeniu 40 stopni Celsjusza

- wilgotność masy 1,8 – 2,2 %

- ósemkowy system mieszania wewnątrz chłodziarki

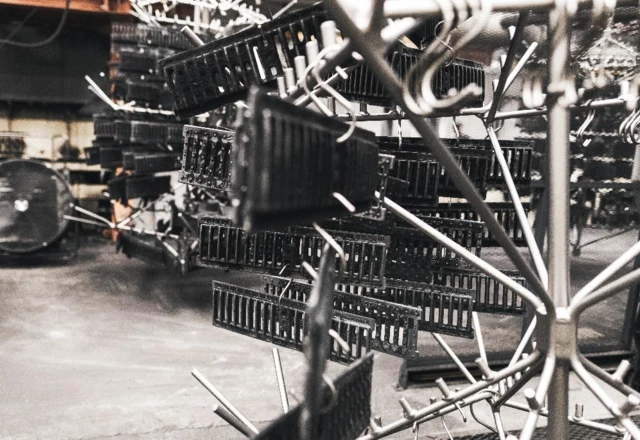

Rdzeniarnia

Produkcja rdzeni odbywa się w technologii zimnej i gorącej rdzennicy na następujących maszynach:

| Technologia | Model | Pojemność | Podział | Ilość |

|---|---|---|---|---|

| Zimna | AHB | 30L | Poz. I Pion. |

1 |

| Zimna | SODIM | 12L | Poz. I Pion. |

1 |

| Zimna | ROEPERWERK | 16L | Pionowy | 2 |

| Zimna | PRIMAFOND | 12L | Pionowy | 1 |

| Gorąca | U-200 / U-250 | - | Pionowy | 5 |

| Gorąca | FM | - | Pionowy | 1 |

| Gorąca | PSI | - | Pionowy | 4 |

Rdzeniarnia dysponuje również stacją z mieszalnikami do pokryć rdzeni, indywidualnymi mobilnymi stanowiskami do pokrywania rdzeni powłokami oraz suszarnią.

Oczyszczalnia

Układy wlewowe i zasilacze oddzielane są od odlewów przy pomocy klinów hydraulicznych oraz obcinarek tarczowych. Śrutowanie odlewów realizowane jest za pomocą śruciarek komorowych GOWG-08, EURO-80, OWT-400 oraz śruciarki zawieszkowej firmy STEM-CH22/3W2C i przelotowej SISSON LEHMANN.

Do wykańczania odlewów, tak z linii LORAMENDI, jak i BMD, stosowane są zespoły szlifierek dwutarczowych oraz stanowiska do wykańczania odlewów. Szlifowanie i wykańczanie wyrobów wymagających wysokiej precyzji oraz powtarzalności realizowane jest na maszynach CNC marki KOYAMA oraz SIIF.

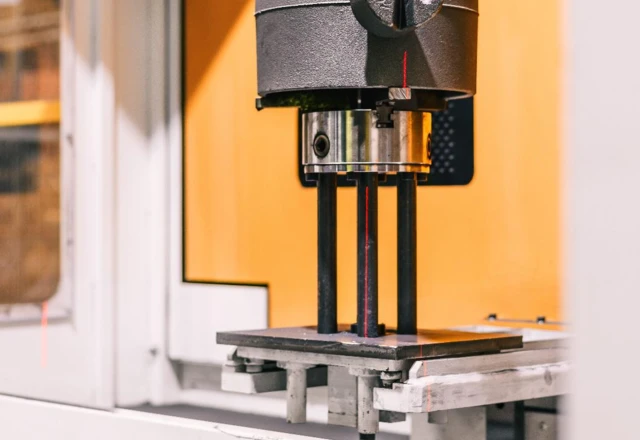

Obróbka i malowanie

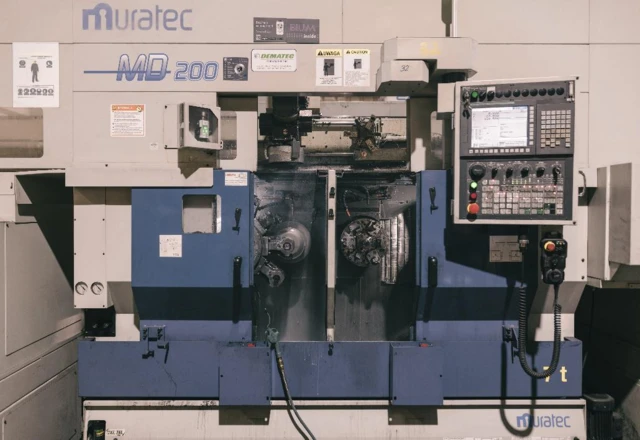

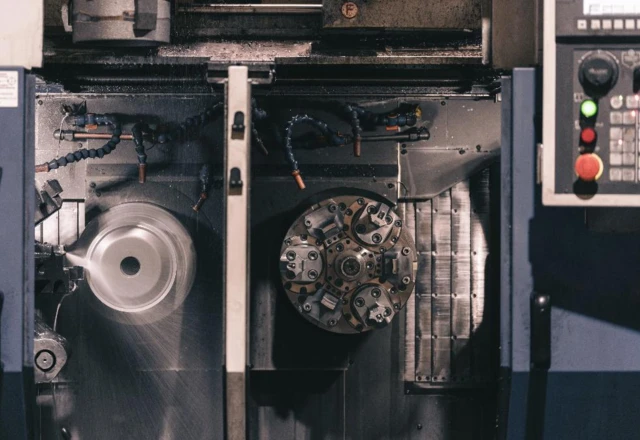

Wydział ten dysponuje szeregiem maszyn umożliwiających obróbkę odlewów produkowanych przez odlewnie:

- 4 centra poziome CNC 4 - osiowe

- 4 tokarki CNC, w tym 1 tokarka 2- wrzecionowa z manipulatorem

- obrabiarki zespołowe przystosowane do obróbki elementów składowych armatury

- tradycyjny park maszynowy typu tokarki, wiertarki, wytaczarki.

Na wydziale obróbki mechanicznej znajdują się również stanowiska montażu armatury przemysłowej produkowanej przez METALPOL oraz stanowiska probiercze do przeprowadzania prób ciśnieniowych, kształtek i hydrantów.

Firma prowadzi również aktywną współpracę ze swoimi klientami w zakresie:

- obróbki mechanicznej odlewów na maszynach typu CNC

- malowania odlewów wg wymagań i specyfikacji Klientów:

- kataforetycznie

- zanurzeniowo

- natryskowo

- proszkowo

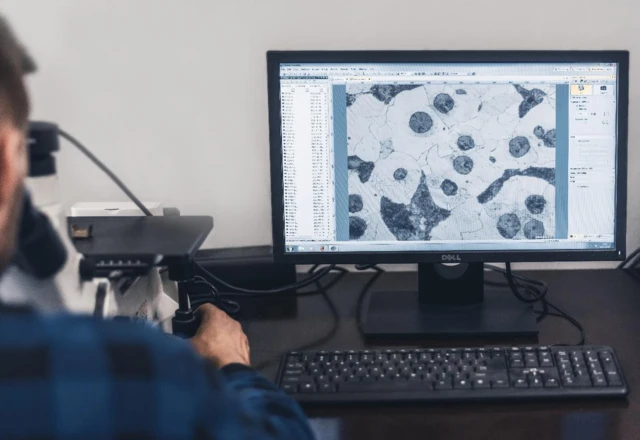

Kontrola jakości

METALPOL od 2000 roku posiada certyfikat jakości ISO 9001:2008, ISO TS 16949:2008 oraz ISO 14001:2004. Zadaniem Działu Jakości jest prowadzenie procesu kontroli produkcji przy wykorzystaniu specjalistycznego sprzętu pozwalającego na prowadzenie niezbędnych badań procesu i wyrobu a w szczególności:

- badania parametrów mas formierskich: przepuszczalność, wytrzymałość, zagęszczalność, wilgotność, wilgotność, zawartość lepiszcza, zawartość gliny aktywnej,

- analiza składu chemicznego odlewów i materiałów wsadowych na spektrometrze emisyjnym i cyfrowym,

- badania wytrzymałościowe (Rm, Re, A5, HB, KCU, KCV),

- badania mikrostruktur metalu,

- badania wymiarowe na maszynie pomiarowej 3D MITUTOYO,

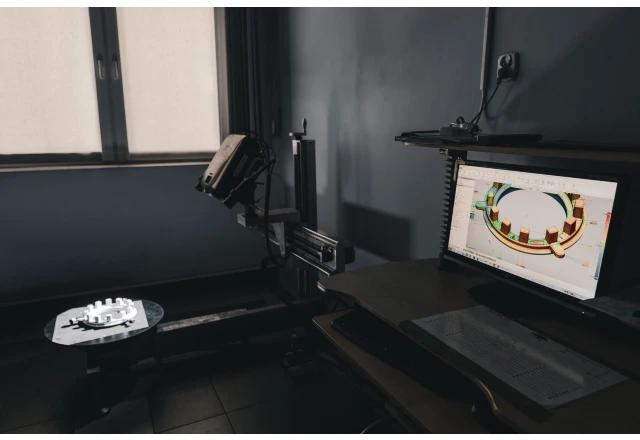

- pomiar kształtu odlewu exiXscan 3D – przy pomocy specjalisztycznego oprogramowania uzyskując parametryczne formaty CAD, gotowe do dalszego modelowania i oceny.

Wszystkie certyfikaty i dopuszczenia są do pobrania z naszej strony internetowej: www. metalpol.com